پنوماتیک

انتقال انرژی در صنعت یک بخش مهم در فرآیند های تولیدی است، و این انتقال می تواند با روش های متفاوتی انجام شود. سه روش مرسوم برای انتقال انرژی عبارتند از: انتقال مکانیکی، انتقال الکتریکی و انتقال توسط سیال جاری تحت فشار.

برای انتقال انرژی به روش مکانیکی از قطعاتی مانند چرخ دنده، پولی، زنجیر و غیره استفاده می شود. این روش برای انتقال قدرت در مسافت های کوتاه مناسب است. در انتقال انرژی به روش الکتریکی از انرژی الکتریکی جریان یافته در سیم ها و کابل ها استفاده می شود که مهم ترین مزیت این روش انتقال سریع در مسافت های طولانی است.

سیستم های هیدرولیک و پنوماتیک، سیستم هایی هستند که برای انتقال انرژی به روش سیال تحت فشار طراحی شده اند.

پنوماتیک برگرفته از یک کلمه ی یونانی به معنی باد یا نفس است و امروزه در صنعت به معنای استفاده از هوای فشرده برای انتقال انرژیست چراکه این سیستم ها از طریق هوای فشرده یا گاز های بی اثر تغذیه می شوند و کارخانه ها از این گاز های فشرده برای کنترل و هدایت دستگاه های ابزار دقیق استفاده می کنند.

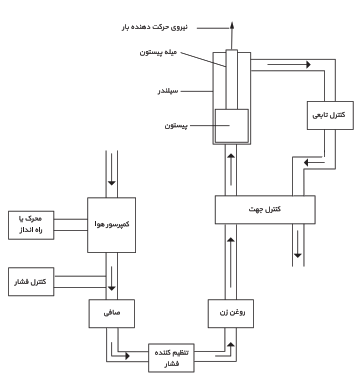

در شکل زیر نمونه ای یک سیستم پنوماتیکی را مشاهده می کنید که به صورت کاملا ساده و قابل فهم ترسیم شده است.

مزایای استفاده از سیستم های پنوماتیک

سادگی استفاده از سیستم های پنوماتیک بزرگترین دلیلی است که محبوبیت این سیستم ها را افزایش داده است چراکه با داشتن تجربه ی کمی میتوان طراحی و مونتاژ این سیستم ها را انجام داد.

تمیز بودن این سیستم از مزایای آن نسبت به هیدولیک است.

ارزان و در دست رس بودن هوا

سیستم های پنوماتیک جرقه ایجاد نمی کنند و به این ترتیب کاربرد آن در محیط های انفجاری خطرناک نیست.

بازده بالا

افزایش نیرو

در سیستم های پنوماتیک برخلاف سیستم های هیدرولیک نیازی به خط برگشت سیال نیست، در واقع مخزن اصلی همان هوای آزاد است.

نکته ی مهم برای استفاده ی بهینه از سیستم های پنوماتیک انتخاب درست شلنگ ها، سیلندرها، شیرها و لوله ها می باشد که این مهم به کمک مهندسین شرکت فامکو امکان پذیر است.

بخش های اصلی تشکیل دهنده سیستم های پنوماتیک

تولید هوای فشرده

این کار توسط کمپرسور انجام می شود اما در حالت های خاص ممکن است هوای فشرده با روش دیگری تولید شود که انتقال هوای فشرده توسط مخزن یکی از این موارد است.

به طور کلی می توان بیان کرد که کمپرسور موظف به متراکم کردن سیال (هوا) است. این تراکم هوا توسط سیلندر و پیستون در کمپرسور اتفاق می افتد

واحد مراقبت

به بیانی ساده می توان واحد مراقبت را به این ترتیب تعریف نمود که این واحد مسئولیت مراقبت از هوای فشرده را دارد. این واحد دارای سه بخش اساسی فیلتر، روغن زن و رگولاتور است. برای دستیابی به اطلاعات بیشتر در زمینه ی بخش های واحد مراقبت به توضیحات موجود در قسمت های مربوطه مراجعه شود.

شیر پنوماتیک

شیر ها در سیستم های پنوماتیک به منظور کنترل جهت، کنترل فشار و کنترل جریان استفاده می شود. به عنوان مثال شیر کنترل فشار موظف به کنترل فشار خروجی مطابق با فشار خواسته شده توسط سیستم است. برای کسب اطلاعات بیشتر در زمینه شیرهای پنوماتیک به بخش مربوطه مراجعه شود.

عملگر پنوماتیک

عملگرهای پنوماتیک شامل جک پنوماتیک (سیلندر پنوماتیک)، سیلندر چرخشی پنوماتیک، گریپر (چنگک) پنوماتیک و جک های بدون شفت یا رادلس و غیره می باشد. لازم به ذکر است که اساسی ترین نکته برای انتخاب جک یا سیلندر پنوماتیک طول کورس و قطر پیستون می باشد.

ترتیب قرارگیری بخش های سیستم نیوماتیک که ذکر شد مشابه شکل بالا است. به این ترتیب که ابتدا هوا وارد کمپرسور می شود، سپس وارد واحد مراقبت شده و هوای فیلتر شده وارد شیر پنوماتیک شده و تغییرات لازم در جریان، فشار یا جهت آن رخ می دهد.در نهایت هوا وارد عملگر شده و فرآیند مورد نظر که سیستم پنوماتیک برای آن طراحی شدهانجام می شود.

اتصالات پنوماتیک

اجزای نامبرده سیستم پنوماتیک به کمک اتصالات بهم متصل می گردند که همه آنها تحت فشار هوا هستند. در نتیجه باید از آب بند ها و اورینگ های مناسبی استفاده کرد. این اتصالات از انواع فلزات و پلیمرها ساخته شده اند.

شلنگ ها و لوله های پنوماتیک

از شلنگ در سیستم های با فشار پایین و از لوله، در سیستم های با فشار قوی استفاده می شود که انواع پلیمری و انعطاف پذیر آنها در صنعت کاربرد بیشتری دارند. این قطعات در برندهای مختلفی ارائه می شود که پر فروش ترین آنها ساخت چین و ترکیه هستند.